涂塑钢管工艺为什么先进?这3项技术决定了它的

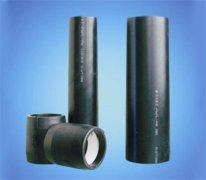

在管道工程领域,涂塑钢管凭借其出色的耐腐蚀性、长寿命和综合性价比,已逐渐成为市政、消防、化工等领域的优选管材。其性能的优越性,根源在于其背后三项核心工艺技术的先进性。本文将为您深入解析这三项技术如何协同作用,塑造了涂塑钢管的卓越性能。

第一项核心技术:前处理与静电粉末喷涂

这是涂塑工艺的基石,直接决定了涂层与钢管基体的结合强度与均匀度。

工艺解析

-

深度前处理:钢管首先经过严格的抛丸(喷砂)除锈,彻底清除表面氧化物、油污,达到Sa2.5级以上的金属白表面,并形成均匀粗糙的锚纹结构。这一步至关重要,它为涂层提供了强大的物理附着“抓力”。

-

静电粉末喷涂:将具有特殊性能(如环氧、聚乙烯)的环保粉末,在高压静电场中电离,并均匀吸附到经预热的钢管内外表面。静电吸附效应确保了涂层厚度的高度均匀,无流挂,边缘覆盖性好,这是传统刷涂或浸涂工艺无法比拟的。

技术优势

-

超高附着力:预处理与静电吸附相结合,使涂层附着力可达1-3级(划格法),远超标准要求,杜绝涂层脱落。

-

均匀致密:涂层连续、无死角,厚度可控,为防腐性能提供了物理保障。

-

环保高效:粉末可回收利用,几乎无溶剂挥发,符合现代绿色制造要求。

第二项核心技术:高温热固(熔)化流平

这是涂层从“物理附着”到“冶金结合”转化的关键一步,决定了涂层的最终致密性和化学性能。

工艺解析

吸附了粉末的钢管进入固化炉,在精确控温(通常180-260℃)下经历两个过程:

-

熔融流平:粉末颗粒受热熔融,流动并连接成连续、光滑的薄膜。

-

热固化/塑化:对于环氧等热固性粉末,发生交联反应,形成稳定的三维网状结构;对于聚乙烯等热塑性粉末,则充分塑化结晶。

技术优势

-

形成化学屏障:固化后的涂层结构致密,化学性质稳定,能有效阻隔水、氧、酸、碱、盐等腐蚀介质的渗透。

-

优异的机械性能:涂层最终具备高硬度、柔韧性、耐磨性和抗冲击性,能适应运输、安装及一定程度的形变。

-

内壁超光滑:熔融流平使管道内壁极其光滑,摩擦阻力小(粗糙度仅0.01mm左右),提升输送效率,防止结垢。

第三项核心技术:在线检测与工艺闭环控制

现代先进涂塑生产线集成了数字化、自动化的监测与控制系统,这是保障产品性能一致性和高可靠性的核心。

工艺解析

-

工艺参数在线监控:全程实时监控并自动调节前处理温度、粉末喷涂量、固化温度与时间等核心参数。

-

无损在线检测:采用电火花针孔检漏仪对全线涂层进行100%连续性检测,确保无任何漏点。

-

数据追溯系统:每根钢管的生产工艺数据均可记录与追溯,实现质量可控、问题可查。

技术优势

-

性能稳定可靠:避免了人工操作的不稳定性,确保每一米钢管都达到相同的性能标准。

-

质量零缺陷:电火花检测能发现微米级的涂层缺陷,保证防腐层的完整性,这是产品长期耐用的生命线。

-

标准化与可追溯:满足高端项目和工业化采购对产品质量一致性和可追溯性的严苛要求。

总结:技术协同,成就卓越

涂塑钢管的先进工艺并非单一技术的突破,而是 “极致表面处理”、“精确热过程控制” 与 “数字化质量保障” 这三大技术体系的完美协同。它们环环相扣,共同赋予了涂塑钢管:

-

超长寿命:在多种腐蚀环境下,使用寿命可达普通钢管的5倍以上。

-

卓越的物理化学性能:高强度、高韧性、耐腐蚀、耐磨、内壁光滑。

-

安全可靠与环保:质量稳定,安装维护成本低,生产过程绿色。

因此,选择由先进工艺生产的涂塑钢管,不仅是选择了一种产品,更是选择了一套经过科学验证、可长期信赖的系统性解决方案。